Qualitätsstufen / Schichtstärken

Bei dem FDM Verfahren wird ein Rohmaterialstrang aufgeschmolzen und meist durch eine 0,4mm Düse Lage für Lage gespritzt. Dadurch baut sich langsam von unten nach oben das Bauteil auf.

Qualitätsstufen

Aus diesen Rahmenbedingungen ergeben sich verschiedene Qualitätsstufen in dem man die dicke dieser Lagen wählt. Es sind Schichtdicken von 0,08mm und 0,28mm möglich. Desto kleiner man die Schichtdicke wählt, umso feiner wird der Prototyp und umso weniger sieht und fühlt man die einzelnen Schichten.

Natürlich hat eine feinere Schichthöhe einen Nachteil: Die Druckzeit erhöht sich. Da die Druckzeit ein Großteil des Preises für Ihr Bauteil ausmacht, muss man hier einen guten Mittelwert finden. Wie immer gilt, so genau wie nötig und so Preiswert wie möglich.

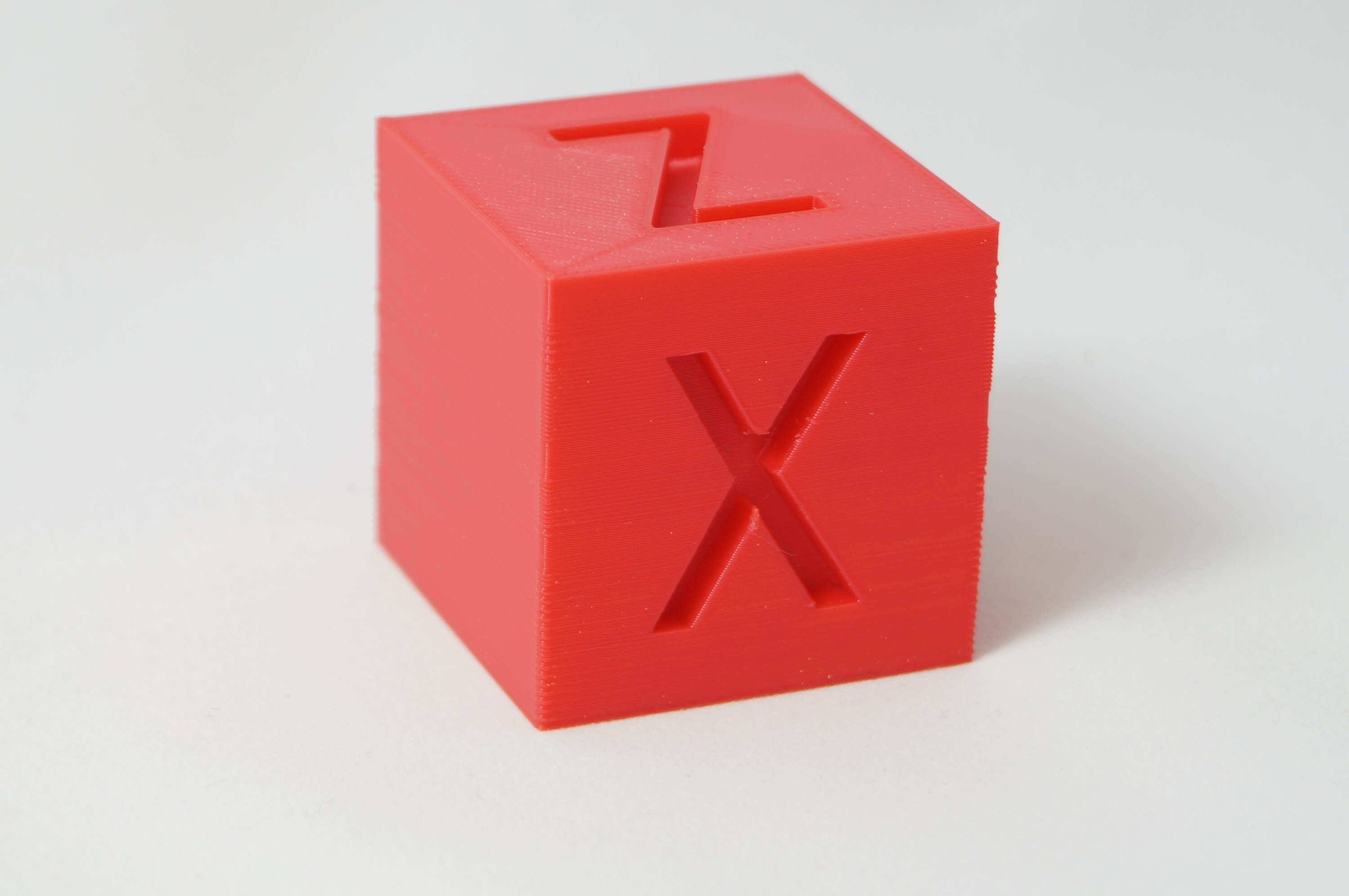

Die unten stehende Tabelle ist auf diesen Beispielwürfel mit der Kantenlänge von 40mm ausgelegt.

| Schichthöhe in mm | Schichten | Druckzeit in Stunden |

| 0,08 | 500 | 8,19 |

| 0,12 | 333 | 5,46 |

| 0,16 | 250 | 4,10 |

| 0,2 | 200 | 3,28 |

| 0,24 | 167 | 2,73 |

| 0,28 | 143 | 2,34 |

Sollte man sich schon darüber im klaren sein, dass man eine Kleinserienfertigung im FDM Verfahren anstrebt, sollte man daher die Konstruktion bereits auf das Verfahren auslegen.

Bei manchen Bauteil Geometrien ergibt sich die Schichthöhe aber auch schon.

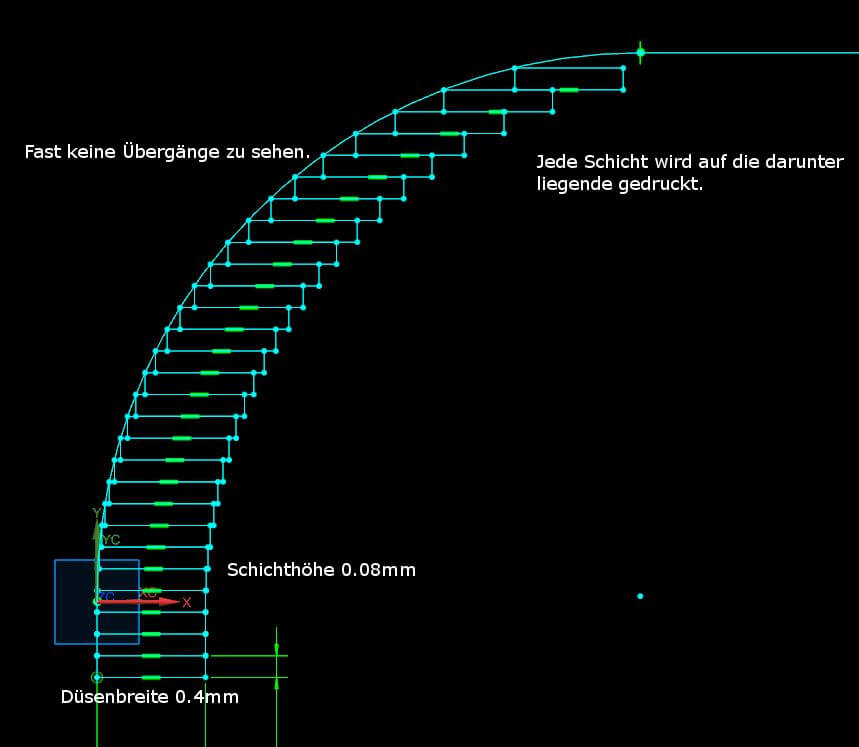

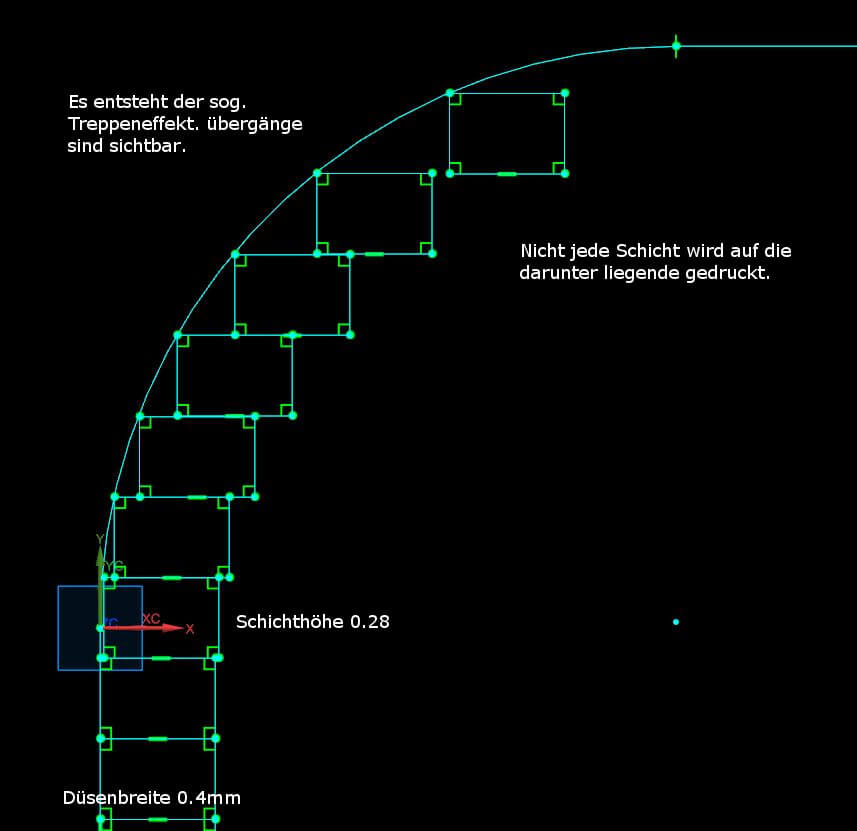

Radien und Schichtstärken

Hat man ein Bauteil zum Beispiel mit Radien, muss man eine relativ geringe Schichthöhe wählen, damit dieser sauber gefertigt wird.

Hier sehen Sie Beispielhaft den Schichtaufbau für zwei verschiedene Layerhöhen. Wie man gut sehen kann, wäre hier eine Schichtstärke von 0,28mm nicht empfehlenswert wenn man auf einen sauberen Radius wert legt. Die Übergänge der einzelnen Schichten würden sichtbar.